Cuántas veces hemos escuchado esta fatídica frase de parte de un operario de prensa?

Y la pregunta que sigue, “Levanto el trabajo?”

Estas frases desatan una cadena de consultas, idas y vueltas para encontrar al responsable del ‘error’.

A saber:

El Jefe pregunta qué hacer al Gerente de Producción. El Gerente de Producción, al ver quién es el cliente y la envergadura del pedido, pregunta al Gerente Comercial. El Gerente Comercial pone el grito en el cielo con las siguientes frases: “Justo con este cliente!!”, “Lo vamos a perder definitivamente!!”, “Ya tuvimos esta situación antes!!” y otros comentarios por el estilo.

El Gerente de Producción, en vista de las horas insumidas en el arreglo del trabajo más la cantidad de metros de material tirados a la basura para tratar de igualar el color deseado, apela ante el Gerente General quien llama al Gerente Comercial para, los tres juntos, evaluar todos los riesgos de entregar un color ‘casi igual’ a un cliente exigente, cuánto debe este cliente, sus compras anuales, etc. Y generalmente dice : “Levanten el trabajo…”

Ya tranquilos con su conciencia, el Gerente Comercial y el de Producción bajan a sus oficinas. De paso por la oficina de Compras, el Gerente de Producción dice, “Compraron cualquier cosa muchachos”, lo que inmediatamente desencadena el proceso de reclamo al proveedor de tintas.

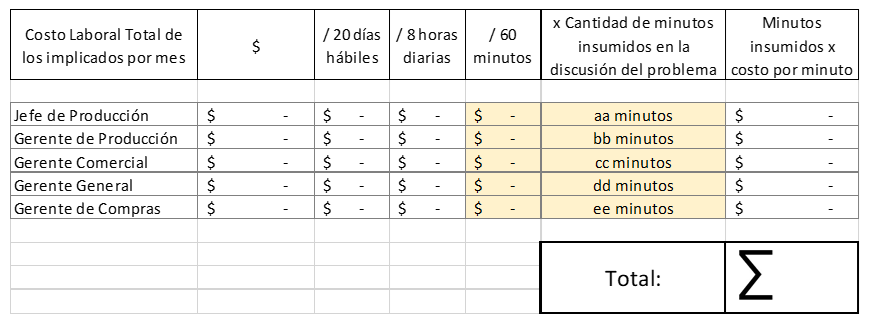

Hasta aquí, parece que el único ‘daño’ visible se reflejará en los costos extras de horas de arreglo y el material insumido, los que probablemente se compensen en el mes con eficiencias en otros trabajos. Pero hay un costo invisible. Un costo que no genera valor alguno.

Les propongo realizar el siguiente cálculo:

Les aseguro que se van a sorprender con el resultado de esta sumatoria!!

¿Qué información necesita el proveedor de tinta para formular un color especial?

Consulté con profesionales de Flint Group, quienes me mencionaron algunos aspectos a tomar en cuenta antes de comenzar a hablar sobre el color. Aquí siguen los aspectos:

1. En qué soporte se va a imprimir el color? ( estamos hablando de etiquetas autoadhesivas en este caso)

- Papel Ilustración

- Papel obra (o Bond)

- BOPP transparente

- BOPP blanco

- PET y/u otros plásticos

2. Estamos suponiendo un sistema de impresión flexográfico utilizando qué tipos de tinta?

- Tintas base agua con sistema de secado con aire caliente(Temperatura y caudal de aire)

- Tintas UV con sistema de curado ultravioleta(lámparas de mercurio o LED, potencia mínima y máxima de las lámparas, velocidad de operación / dosaje)

- Tintas base solvente (raro en el segmento de etiquetas autoadhesivas)

3. Condiciones de aplicación de la

tinta.

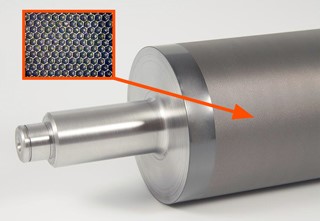

- Cilindros anilox a utilizar (suponemos cerámicos) aclarando ángulo de grabado, lineatura y volumen de celdas.

- Velocidad de operación esperada

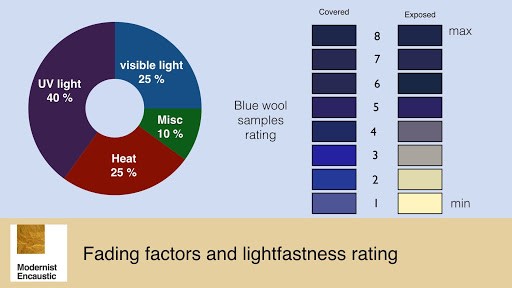

4. Condiciones de resistencia especificas con que debe contar la tinta.

- Resistencia a la temperatura

- Resistencia a la corrosión

- Resistencia a la luz

- Otras condiciones especificas

5. Acabados en línea o fuera de línea

- Barnices (decurado UV o base agua )

- Laminados

Por qué es importante tener en cuenta estos aspectos?

Porque lo que el impresor va a querer lograr con este color especial es que el mismo se ajuste a su estándar de color una vez aplicado y con el producto “envase, etiqueta, etc” finalmente terminado.

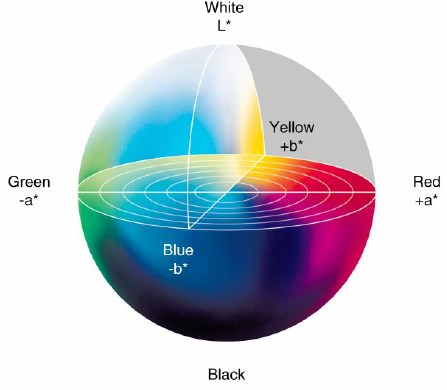

Por tanto es claro que este color especial estará influenciado por el entorno.

Ahora entramos específicamente a hablar de los colores especiales propiamente dichos.

Uno de los errores más comunes que se presentan en la definición del color especial está asociado a la identificación del color vs un punto de referencia; por ejemplo un color del catálogo Pantone, dicho catálogo es enorme, vienen impresos en papel ilustración con brillo (glossy) y sin brillo (mate).Este catálogo fue impreso de una manera y en condiciones determinadas que pueden o no ajustarse a nuestra realidad.

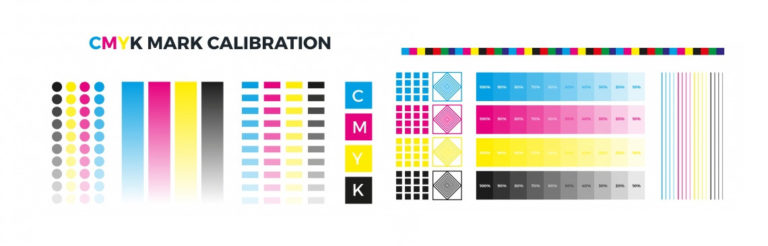

Es importante definir dicha realidad. Es imperativo realizar un Fingerprint en nuestra máquina para saber por un lado qué aporte de tinta real tiene cada uno de nuestros anilox y qué ganancia de punto obtenemos en la impresión con respecto al punto grabado en el polímero.